根据3D科学谷的市场观察,在过去十年里,随着3D打印技术成本的降低、更高的速度和更高的吞吐量,数字牙科的普及率急剧上升。由于牙科 3D 打印硬件、人工智能技术的应用以及树脂不断发展的协同作用,革命性的更具纪念意义的数字牙科定义正在推波助澜的发展壮大。 本期,3D科学谷与谷友通过从扫描到逼真的牙科修复体3D打印,来领略3D打印陶瓷修复体所带来的椅旁牙科的范式转变。

由于其优异的生物相容性,陶瓷材料被推荐为首选材料,从牙齿修复体、种植体到植骨材料,都是首选材料。与金属不同的是,陶瓷材料不存在离子释放或腐蚀问题,而且在软组织和硬组织中都具有长期稳定性。此外,在制作修复体时,陶瓷材料也显示出了显著的优势,可以使修复体长期看起来尽可能的自然。从美学的角度来看,全瓷修复材料在光学上模仿天然牙的效果比金属有明显的优势;在牙龈退缩的情况下,在牙龈区域和种植体都不会出现灰色阴影。

从复杂的齿科供应链到 Chairside

根据3D科学谷,目前的全瓷冠(如氧化锆)CAM 铣削加工中,陶瓷零件是由预制毛坯在预烧结状态下加工而成的,由于陶瓷固有强度较低,铣削加工中薄边框可能会出现断裂,从而导致设计和制造出来的零件之间出现明显的差异。基于这个原因,薄边框和边缘通常需要在这些区域进行过度的轮廓设计,以防止加工过程中边缘断裂。然而,这也导致这些区域中大量的后处理工作。陶瓷3D打印技术为牙冠修复提供了新的设计自由度,同时有望克服标准陶瓷牙冠加工的技术限制。

© 3D科学谷白皮书

牙科技术公司率先采用 CNC 铣削来生产排名第一的修复适应症、单牙后牙冠,这成为数字牙科发展的催化剂。这些牙冠由玻璃陶瓷、氧化锆和二硅酸锂制成,有助于提高牙科护理质量。正如商业中经常出现的情况一样,该行业的增长压低了数字化牙冠的价格,并导致牙科技术行业的公司整合。

口内扫描的到来

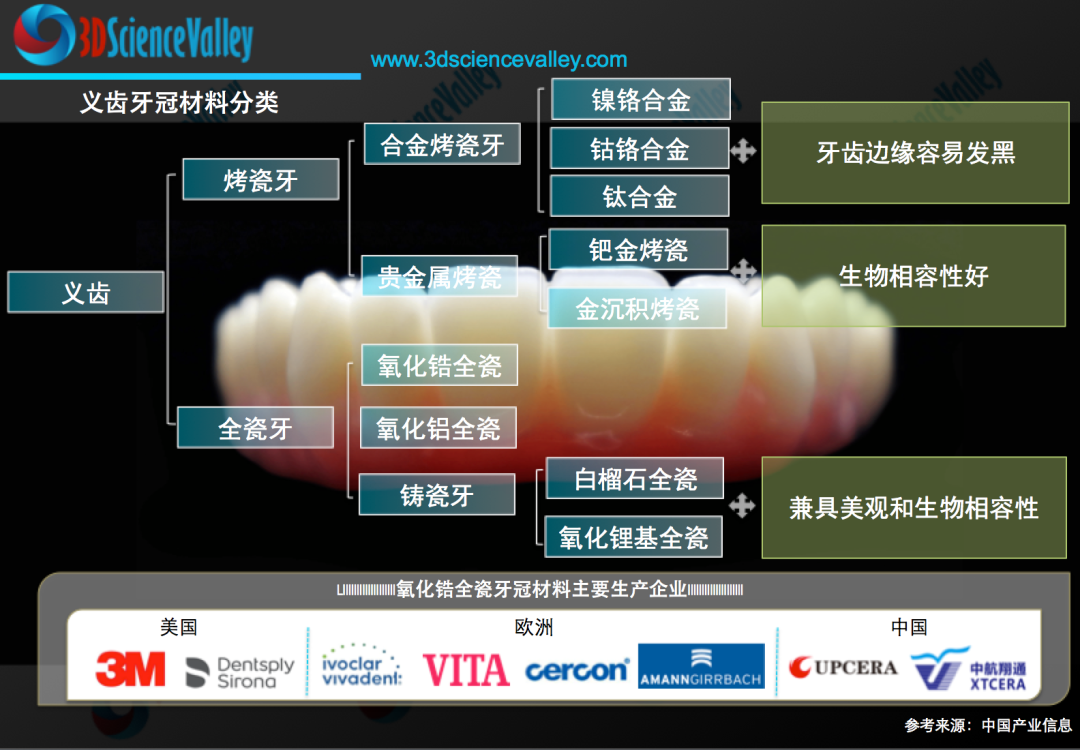

随着临床工作流程中口内扫描的到来,诊疗效率大幅提高,根据3D科学谷,数字化已逐渐成为国际和国内口腔医疗行业发展的一个核心关键词,而3D打印技术作为一种典型的数字化制造技术,注定与口腔诊疗,义齿修复、正畸产品加工的数字化升级过程相融合。

尤其是中国的齿科应用端市场已经从早期关注3D打印设备、材料怎样应用这一单一维度的需求,逐渐发展为3D打印技术怎样与口腔诊疗、齿科产品加工数字化链条进行整合,提升诊疗效率和质量的多维度需求。3D打印开始走近椅旁,走近患者,开始打造技师、医生与患者之间的强链接。

先临三维提出的“All-digital Lab 全数字化产线”,不仅可以实现数字化印模、数据传输、核查、CAD设计、模型打印、数字化生产、快递交付等流程的打通,还通过数字印模可最大程度避免医生、护士、技师等相关从业人员的潜在感染,更能实现对订单的实时跟踪、医技无障碍沟通,做到“运筹帷幄之中、决胜千里之外”,让加工厂迈出数字化转型的关键一步。

从口内数字印模、模型设计、3D打印制作和数控切削的流程,全数字化的数据流、信息流的形式,不但省却了大量繁琐的传统步骤,减少了石膏翻模的繁复流程降低了材料和人工的消耗,更重要的是,它弱化了人为干扰因素,降低种植模型精度丢失的概率。数字化印模将口腔修复数字化诊疗推向了一个更高的水平,是技工所在转型时,迈出的第一步。 先临三维

然而,在陶瓷修复体方面,牙科 3D 打印中使用的材料尤其阻碍了 3D 打印成为牙科领域的主要数字生产方法。同样的,突破性的陶瓷齿科3D 打印材料可以“催化”椅旁牙科的范式转变,在患者坐在椅子上时提供定制、美观和功能性的牙科修复体。这是一个划时代的改变!

Chemistry for Dentistry -牙科化学不再是一个概念,而是推动牙科 3D 打印革命成为标准解决方案的驱动因素。

在这方面,例如,SprintRay 于 2022 年底推出 OnX Tough,创造了牙科化学,这是其专为 3D 打印牙科修复体设计的下一代混合陶瓷树脂。OnX Tough 注入了 SprintRay 专有的 NanoFusion™ 技术,这是一种新树脂,具有优秀的耐用性和逼真的半透明性,为消费者带来自然魅力的笑容。

Desktop Metal旗下的Desktop Health 推出了专为牙科专业人员设计的高精度 3D 打印机 Einstein 系列,以及获得 FDA 批准永久使用的最强牙科陶瓷树脂 Flexcera Smile Ultra+。最早的Flexcera Smile Ultra+ 于 2020 年首次推出,用于临时牙科应用,是 FDA 510(k) 批准的 2 类医疗设备,用于永久性、可打印的牙科修复。通过Einstein打印机与Flexcera Smile Ultra+树脂的组合,牙医可以在几分钟内打印出贴面、牙桥、牙冠、假牙、嵌体、高嵌体等。从而可以使用具有陶瓷强度的美观、实用、当日的牙科修复体——额外的好处是将患者的等待时间从几周缩短到几个小时。

在陶瓷3D打印义齿应用商业化发展中,根据3D科学谷的市场观察,欧洲老牌齿科企业的商业化脚步更快一步。2020年Bego和Straumann这两家著名齿科企业都在陶瓷3D打印义齿领域有了新动向。

Bego 贝格推出了一种用于光固化3D打印的陶瓷复合材料,该材料可用于制造永久性单冠、嵌体、高嵌体、贴面。Bego 公开了通过这一材料制造的3D打印陶瓷牙冠的长期稳定性研究结果。

著名牙科企业 Straumann 集团是陶瓷增材制造技术的早期采用者,Straumann 已通过该技术进行新产品迭代与概念验证,将陶瓷纳米射流3D打印技术用于牙科最终产品生产中的应用。

知之既深,行之则远。基于全球范围内精湛的制造业专家智囊网络,3D科学谷为业界提供全球视角的增材与智能制造深度观察。有关增材制造领域的更多分析,请关注3D科学谷发布的白皮书系列。