2023 年 2 月 14 日,蓝晶微生物(Bluepha)宣布完成 B4 轮融资,融资金额逾 4 亿元,由中平资本领投,江苏黄海金融控股集团(黄海金控)跟投,明德资本担任本次股权融资独家财务顾问;同时,浦发硅谷银行、招商银行、工商银行等银行为蓝晶微生物提供累计 5 亿元的授信额度。这也意味着,蓝晶微生物继 2022 年初完成 B3 轮融资之后,又新增近 10 亿元的资金储备。

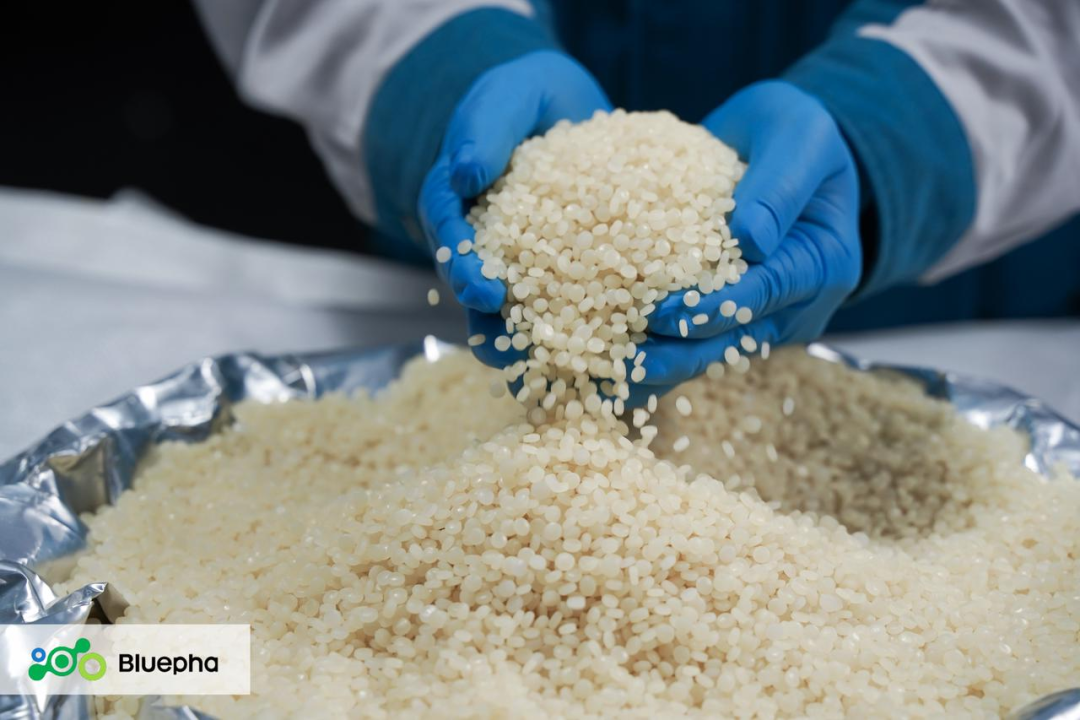

逆势完成大额融资的同时,蓝晶微生物在业务上也提前实现了「From Lab to Fab」的重大突破。据了解,2023 年 1 月,公司位于江苏省盐城市、设计年产能 5,000 吨的蓝晶™ PHA Ⅰ 期工厂试车生产成功,PHA 管线正式进入商业化阶段,进一步巩固了蓝晶微生物在合成生物学产业的头部地位。

在成功实现工业量产之际,蓝晶微生物将讲述如何通过技术、战略、资本等要素,突破合成生物学产业化瓶颈。

穿越「死亡谷」 合成生物学的「死亡谷」,是指从实验室研发转化到工业量产。在实验室场景中,基于合成生物学 DBTL(设计-构建-测试-学习)的研发闭环,学术界、产业界都不缺乏优质的科研产出。然而,能成功跨越「死亡谷」的合成生物学企业却是少数,量产不及预期的案例屡见不鲜,多数企业都倒在了工业量产这一步。 为什么合成生物学领域会存在这种现象?从实验室里的菌株开发到工业量产,工艺放大是绕不开的拦路虎。究其原因,实际的工业量产不是小试和中试的线性放大,而是应对从实验室拓展到工业场景而产生的全新挑战。因此,工艺放大是空前复杂的系统工程问题,需要在实现规模化生产的同时,兼顾产品质量、交付速度、成本控制和 ESG 标准,才能满足市场预期。 「实验室环境下,研发多采用的是理想条件,比如你不用担心空气质量对于微生物生长的影响,因为实验室的空气都经过洁净过滤,也不太用考虑三废的处理压力和能耗指标的限制。但工业量产带来了很多超越实验室场景的新维度,必须置身真实的工业场景才能全盘考虑」,蓝晶微生物联合创始人兼 CEO 张浩千博士讲道。 再如,微生物菌株的生理表现、生长状态经常会受到环境条件的影响;环境条件差之毫厘,生产结果就有可能差之千里。因此,大型生物反应器的通气设施必须适配当地空气特征,才能规避周边空气成分变化对微生物菌株带来的巨大影响。而这,只是工艺放大这个系统工程问题的冰山一角。 除了工艺放大所面临的普遍性挑战,PHA 从实验室研发到工业量产还有多个独有难点。其中一个代表性难点是,PHA 的创新链条超长并涉及多学科的交叉协作。 蓝晶微生物联合创始人兼总裁李腾博士用「4x4 人才矩阵」来形容这件事对于组织的要求:「从技术背景看,需要把至少生化环材 4 种专业的人才聚在一起才行;同时,在研发、工艺、工程、生产每个关键节点,也都要用到至少这 4 个专业的人,因此管理上面对的是至少『4x4』的复杂矩阵。」 此外,《PHA 生物可降解塑料产业白皮书》也提到,从菌株研发、发酵提取工艺开发优化,再到工业量产,PHA 仅在技术端所涉及的二级学科就超过 20 门。因此,目前全球具备 PHA 研发创新和规模化生产能力的企业寥寥可数。 面临 PHA 产业化过程中的跨学科协作挑战,蓝晶微生物在组织能力与核心团队特质方面,有三点至关重要: 一是始终创业、持续进化:合成生物学面对的是生物体这类复杂系统,在技术研发和技术转移层面都存在极高的不确定性,唯有应变能力强、学习能力高、进化速度快的团队,才可能克服这种不确定性。 二是具备战略定力,实事求是:创业六年间,面对选品 PHA 是否合理、合成生物学企业「平台 or 产品」的路线之争、是否要建厂自产等战略分叉口,回看蓝晶微生物的数次抉择,都是选择了做「正确而非容易的事」。 三是对宏观趋势的精准判断:在国家推动「碳中和」与「生物经济」的宏观背景下,蓝晶微生物 2020 年完成中试并决定建厂自产 PHA;2021 年同步推进量产工艺包的打磨与大体量融资;2022 年全身心投入建厂与试车生产;2023 年全面启动产品商业化,踩点节奏与行业走势同频,精准把控企业发展步调。 全员合力下,蓝晶™ PHA Ⅰ 期工厂快速落成。从破土动工到规模投产,欧美生物制造企业的平均用时是 5-8 年,在国内通常也需耗费 2-3 年。蓝晶微生物在充满不确定性的 2022 年,在技术转移、工程设计、工厂建设、安装调试、生产试车的整个过程中,克服了数不胜数的困难与挑战,实现了「当年动工、当年投产」。 从试车生产结果来看,蓝晶™ PHA 产品的 15 项材料学和化学性能参数都在质控范围内,且针对客户关心的材料可加工性和最终制品的性能问题进行了优化。与普通 PHA 相比,蓝晶™ PHA 的结晶速度和透明度大幅提升,显著提高了客户的生产加工速度,扩大了材料应用范围,并已得到了全球客户的积极反馈。

具备平台能力的产品型公司 面对生物体特有的复杂性,更高通量、更精准地开发菌株实现预期功能,是众多合成生物学公司追逐的目标。蓝晶微生物的合成生物学研发基础设施 Synbio OS(Synthetic Biology Operating System),将合成生物学 DBTL 的闭环从实验室拓展到工业级别,显著提升了技术开发和产品交付的效率。 「第一,实验室产生的数据以菌株为单位进行关联,以保证每一个菌株的历史研发数据可被完整追溯。这样在工艺放大时,各个团队可以参考历史研发数据,减少技术转移过程的偏差。第二,将菌株开发、小试、中试到工业量产各个环节的过程数据都整合进一个数据系统,帮助团队发现每个环节自身难以发现的问题。」 蓝晶微生物还发现,真正限速的环节不仅是菌株开发,小试和中试的通量是否与菌株开发匹配也至关重要。意识到这些环节的自动化和数据化没有现成解决方案后,蓝晶微生物便自己开发了覆盖工艺开发全流程的生物反应器阵列、适配的数据采集分析系统,将小试和中试的通量提高了两个数量级,且仍有大幅提升空间。 目前,蓝晶微生物研发团队中,生物技术(BT)与信息技术(IT)团队的人数相仿,通过信息技术为从研发到生产的各个工作环节赋能。「数据化让不同团队,尤其是技术转移相关团队,得以掌握整个过程数据,令工艺放大能够有的放矢。从最新的一个研发案例来看,公司已将从菌株构建到中试完成的周期从 3 年缩短至 1 年」,张浩千说道。 基于 Synbio OS,蓝晶微生物也在拓展绿色美妆和功能食品领域的产品管线。选品逻辑上,李腾认为产品的「市场规模」是第一要义,决定了包括商业模式、资源匹配、市场路径、竞争壁垒等「游戏基本玩法」,其重要性「超过了所有其他选品标准」。

战略投资人赋能,融资渠道多元化 在实现工业量产的过程中,对于蓝晶微生物年轻的核心团队来说,来自战略投资者的赋能十分关键。 作为本轮领投方,中平资本自 2021 年低调投资蓝晶微生物后,不仅促成了多家银行向公司提供累计数亿元的授信额度,还在原料供应、能源配置和市场开拓等方面,为公司创造了诸多战略合作机会,帮助公司持续构建长期竞争力,这都源自于中平资本「产业报国」、「与优秀的企业家长期同行」的理念。再次追加大额投资的背后,是中平资本对于合成生物学产业的前瞻性思考。中平资本认为,合成生物学市场广阔,蓝晶微生物这样具备全链条创新能力的公司更具创新穿透力与增长潜力。 中平资本 CEO、创始合伙人吴斌博士认为,在全球竞争中,企业如同身处于又大又密的磨盘,面对一轮轮行业周期的残酷筛选,能够生存下来的往往在产品、服务、价格、技术、品牌乃至生态上都做到了极致,合成生物学企业也不例外。由于该产业的知识与技术含量高,产业化链条更长,对于企业家的挑战更大。我们欣喜地看到蓝晶微生物的核心团队既有开阔的国际化视野,又有中国本土智慧,过去一年在技术研发、工艺放大、规模生产、管线拓展、品牌建设等方面取得了显著进展,这使得我们相信,中国合成生物学领域有望诞生伟大的企业。 而作为盐城政府出资设立的市属国有一档企业,黄海金控连续两轮投资蓝晶微生物,为其实现 PHA I 期工厂的「当年动工、当年投产」提供了重要支撑。「新材料是盐城市重点发展的『5+2』战略新兴产业之一。作为具有平台能力的产品型公司,蓝晶微生物既能够抓住核心盈利环节,又能进行持续的技术迭代;其 PHA 工厂落户盐城滨海县,成长确定性较强,具备成为新材料产业龙头的潜质,有望为盐城产业升级注入持续动能。这样的企业值得我们重仓加注。」黄海金控集团表示。 谈及多家银行向蓝晶微生物提供累计 5 亿元的授信额度,李腾说,「合成生物学的产业化具备显著的制造业特征,随着公司首发管线 PHA 进入商业闭环,既有制造业高效利用债权融资的经验非常值得借鉴。」张浩千表示,「多家银行的大额授信,既是对公司已有进展的肯定,也为公司进入商业化阶段后的研发与扩张建立了多元化的融资渠道。」 创业六年,历经起伏,蓝晶微生物终于完成了从 Lab 到 Fab 的信仰之跃。问及未来的规划,张浩千和李腾反而强调了已经坚持六年的初心:让生物技术的想象力不断落地,让人们的生活拥有更多可能,正如他们一直恪守的创业原则——「做正确而非容易的事情」。

文章来源:36 氪

END