随着全球人口老龄化加速和养生年轻化,人们越来越关注自身健康,注重健康检查、疾病预防和定期监测,市场对医疗器械及耗材的需求也增长。

根据Fortune Business Insights咨询公司发布的市场分析报告,全球医疗器械及耗材市场规模有望从2023年的5,361.2亿美元增至2030年的7,996.7亿美元,复合年均增长率为5.9%。

其中,美国是全球领先的医疗器械制造大国,也是全球最大医疗器械及耗材市场。在“全球十大医药公司”及“全球十大医疗器械公司”营收排名中,美国分别各占四家及七家。中国紧随其后,位居第二。

中国的医疗器械及耗材市场在集中带量采购、医保DRG改革(按病组付费)持续推进下,挑战与机遇并存,创新医疗器械及高值耗材备受青睐。

医疗器械与设备及耗材、医药包装的创新,离不开材料科学与加工工艺的不断突破。高分子材料作为其重要的组成成分之一,其生物相容性、耐用性、易加工及品质稳定性,为医疗产品的用户友好设计及安全使用提供了坚实基础。

心血管介入耗材大赛道,PLCL与UHMMPE大放异彩

心血管介入医疗器械是高值耗材领域的规模最大的赛道,占比超过30%。中高端产品以美敦力(Medtronic)、强生(Johnson & Johnson)、波士顿科学(Boston Scientific)等国外厂商为主,乐普、微创等中国本土企业在自主创新过程中不断发力,市场占比也逐渐提升,同时加强了全球化销售布局。

心血管耗材细分领域主要包括支架、起搏器和瓣膜等。主要材质为镍钛合金、钴铬合金以及医用级高分子量聚L-丙交酯-己内酯(PLCL)和超高分子量聚乙烯(UHMWPE)。

在全球市场,从事PLCL研发与生产领域的企业主要包括赢创(Evonik)、BMG、Nomisma Healthcare等国际企业,还有中国的阿迈特医疗器械、山东吉鲁己内酯特种材料、山东华安生物科技、苏州启航生物科技、深圳聚生生物科技等。

其中,阿迈特与复旦大学材料学院合作开发PLCL95/5聚合物,还与北京安贞医院和北京积水潭医院合作开展了新一代可吸收PLCL冠脉支架的研究。

(图片来源:赢创)

UHMWPE纤维高端产品市场则被荷兰帝斯曼(DSM)、美国霍尼韦尔(Honeywell)和日本东洋纺(Toyobo)三家企业垄断。如霍尼韦尔Spectra® MG医用纤维系列产品,采用超高分子量聚乙烯纤维通过专利凝胶纺丝工艺制成。

中国本土企业制造的UHMWPE则以中低端产品为主,主要生产企业已近20家,包括浙江千禧龙纤特种纤维、北京同益中新材料、江苏九州星际新材料、江西九江中科鑫星新材料等。

骨科器械市场增长迅猛,PEEK、PU、PMMA各有所长

除了心血管介入耗材,骨科器械也成为近年增长较快的医疗器械应用产品类别,主要由于骨科疾病发病率与年龄相关度较高,老人对骨科医疗器械的需求随之增加。

全球骨科器械市场以史塞克(Stryker)、强生骨科(DePuy Synthes)、捷迈邦美(Zimmer Biomet)、美敦力(Medtronic)等跨国企业为主导,而国内则以威高、微创、春立、大博、爱康、三友、凯利泰、迈普医学等企业为代表。

作为医疗器械行业最大的子行业之一,骨科医疗器械行业由骨科植入器械和专用手术器械两部分组成,其中骨科植入器械占比高达90%。骨科植入器械主要包括颌面和颅骨植入体、脊椎椎间融合器、关节植入体和固定板和螺丝。常用的材料除了钛合金、不锈钢等金属材料外,还有聚醚醚酮(PEEK)、聚氨酯(PU)、聚甲基丙烯酸甲酯(PMMA)等。

作为临床标准,这些植入材料既不能被人体排斥,也不能产生有害产物。作为制造标准,材料必须能够以可负担的价格制造出最佳结构。由于PEEK与人骨刚度相当,且具有射线可透特性和较少的应力遮蔽效应,主要用于脊柱及关节植入物的制造,市场发展空间较大。

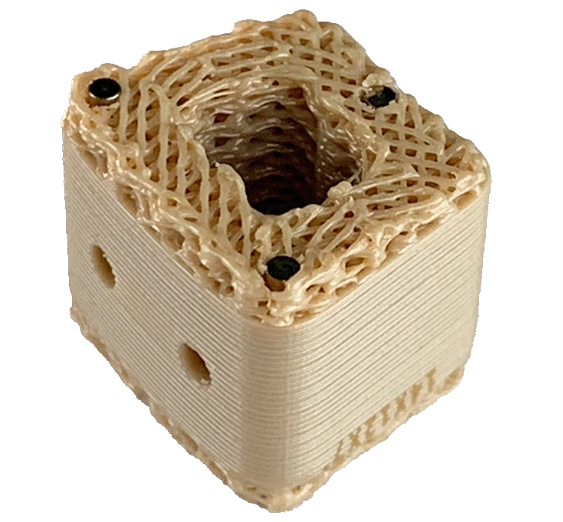

美国科创公司Curiteva研发出一款采用赢创(Evonik)VESTAKEEP® i4 3DF PEEK长丝生物材料制成的脊柱植入物。据释,该植入物已获得美国食品药物管理局(FDA)的批准,是首个用于商业用途的3D打印、完全互连的多孔PEEK植入物。

Curitevaya研发出的PEEK脊柱植入物。(图片来源:赢创)

荷兰Bond3D研发的PEEK材质脊柱植入物在X射线或CT扫描下呈半透明,允许骨骼向内生长,可牢固地固定在患者体内,且可缩短生产周期。

Bond3D研发的PEEK材质脊柱植入物。(图片来源:Bond3D)

中国空军军医大学唐都医院则采用远铸智能3D打印设备,以PEEK材料进行3D打印,塑造出从颅骨、胸骨到肋骨的植入物。

药物输送系统发展迅速,COC、PC+ABS优化用户友好性

与骨科器械同样增长快速的还有药物输送装置。Allied Market Research研究机构预测,全球药物输送系统将以16%的年复合平均增长率扩张,到2030年实现约1951亿美元的市场规模。

药物输送装置主要保护药物不受环境污染,确保患者可以安全使用,主要产品类型包括植入型、粘膜型、注射型等。

美敦力(Medtronic)为糖尿病患者推出一款可佩戴长达7天的胰岛素注射扩展输液器。此前市场上的胰岛素输液器通常需要每2-3天更换一次。美敦力表示,该输液器每年可节省高达25%的胰岛素成本,减少高达50%的废弃塑料。

全球最大的医疗器械制造商之一美敦力全新推出专为糖尿病患者使用的扩展输液器。(图片来源:美敦力)

肖特医药(SCHOTT Pharma)采用先进的环烯烃共聚物(COC)制成可于-100°C超低温冷藏的预灌封注射器(PFS),从而具有抗断裂、生物惰性及先进的阻隔性能,以确保药物的稳定性。

肖特医药推出了可于-100°C超低温冷藏的预灌封注射器(PFS)。(图片来源:肖特医药)

北京快舒尔医疗技术有限公司采用科思创(Covestro)环保阻燃级的聚碳酸酯和丙烯腈-丁二烯-苯乙烯共聚物混合物(PC+ABS)材料,来优化其胰岛素无针注射器的设计,不仅保证产品的设计美观,还让产品结构更加牢固可靠。

埃肯(Elkem)Silbione™系列医用硅橡胶材料及宝理塑料(Polyplastics)医用级聚甲醛(POM)等,均可用于药物输送系统。

医疗设备应用场景延伸拓展,功能塑料需求提升

除了以上医疗器械及耗材,软镜、硬镜、CT、MRI、超声、呼吸机、麻醉机、血液透析机等医疗设备,近年也成为医用塑料产业链重点发力的领域。

劳士领(Röchling)自主研发的POM、PEEK、聚乙烯亞胺(PEI)、玻璃填充尼龙(PA+GF)材料,可用于制造呼吸机的外壳、阀门、开关、导轨、插座、转接头、变径管、缸体和夹钳等零部件。

罗姆化学(Röhm)高性能科瑞来®亚克力具备超高透明度,易于加工成精密零部件且耐受灭菌处理等特性,可用于肾透析设备等与血液相接触的医疗耗材及器械、体外诊断、手术台灯照明等,适合从重症室到普通手术室,以及实验室或母婴接触等众多应用场景。

英力士苯领(INEOS Styrolution)新型丙烯腈-苯乙烯-丙烯酸酯聚合物(ASA)“MED”专门为家庭和医院的小型医疗设备而设计,有出色的耐化学性、抗紫外线性和冲击强度。

英力士苯领(INEOS Styrolution)新型ASA可用于小型医疗设备。(图片来源:英力士苯领)

医用包装蓬勃发展,塑料瓶及泡罩包装需求量增长迅猛

医疗器械及耗材蓬勃发展,也带动了医疗包装市场的增长。根据Future Marketing Insights咨询公司发布的研究报告,全球2023年医疗包装市场有望达到124亿美元的营收规模,并将以6.1%的复合年均增长率稳步增长,到2033年可达到209亿美元,其中中国市场可占127亿美元。

当前医药包装正朝着包装设计以病患需求为主导、塑料瓶及泡罩包装需求量增长迅猛、关注儿童安全防护,以及环保可持续等四大方向发展。

口服液包装瓶塑料化是目前医药包装转型的趋势之一。例如,贝里国际(Berry Global)推出塑料材质的口服液包装瓶替代方案。

与玻璃瓶相比,该塑料瓶不仅可以节省材料成本,还可省去传统玻璃瓶制造需要的吹瓶、洗瓶、灯检等复杂工序,且方便运输,降低生产成本。

贝里国际推出塑料材质的口服液包装瓶。(图片来源:贝里国际)

安姆科中国(Amcor)根据软包装的可回收性准则来设计医疗包装材料配方,推出单一材质的可回收包装AmPrima™,以及耐灭菌透明高阻隔可回收包装材料AmLite®。

医用包装制造商Nelipak采用伊士曼(Eastman)的再生共聚酯Eastar Renew 6763,生产硬质热成型无菌阻隔包装。

伊士曼再生共聚酯用于生产硬质热成型无菌阻隔包装。(图片来源:伊士曼)

工艺创新与自动化,提升医用器械及耗材制造效率

医用器械及耗材的高品质生产制造,离不开精密加工成型。

发那科(Fanuc)成型机可用于生产医疗针管,一模32穴,成型周期11.75秒,螺杆直径为48mm。

力劲EL130注塑机采用非接触式拉杆,锁模位置控制精度0.01mm,用于生产移液吸头。

金纬机械双螺杆免干燥排气型PET医用包装材料生产线,可有效减少PET树脂的粘度。

东莞市庚盈精密模具有限公司通过预灌封系列多腔精密模具,可提高分子诊断试剂盒类产品的良率等。

除了加工成型,医疗器械及耗材的生产还包括检验、测试和包装步骤,到最后入库,每个环节涉及的具体工序和零部件也较多。

随着工业4.0技术的发展,自动化技术在医疗器械及耗材生产中逐步渗透,助力企业降低生产成本,提高经营效率。

上海以心医疗器械有限公司将原来需要手工缝制2,000多针的生物瓣膜,实现全自动工业化生产,有效降低高分子材料介入主动脉瓣置换系统的成本,从以往的4-5万元降至千元以下。

华芯医疗设计并投产了内窥镜自动化组装生产线,使产能全年可达40万支的同时,将成本下降近30%。爱朋医疗的鼻腔护理产品采用自动化生产线,年产量最大可达到1,000万瓶。

此外,医疗自动化设备供应商迈得推出的安全式采血针自动化生产线,相比于依赖人工组装的传统生产方式,该系统有效解决了部件/工序复杂繁多,人工组装效率低下、污染风险大、品质不稳定等多个问题。

回应对健康的关切,医用高分子及成型工艺前景可期

医疗器械、耗材、设备及医药包装的创新不仅是技术进步,更是全球健康关切的积极回应。

高分子材料凭借其独特的材料及加工优势,在提高医疗器械、耗材、设备及医药包装使用的安全性的同时,也优化和提升患者使用体验,并促进行业以至社会的可持续发展。

随着医疗领域的不断迭代,未来医用高分子材料及相关成型工艺前景可期。

来源:雅式橡塑网

原文始发于微信公众号(艾邦医用高分子):医疗大健康产业下的高分子材料创新大探索